摘要

该处理过程分为预处理、原料脱轻、高真空精馏、萃取精制、溶剂回收单元、残渣焚烧六个工段。工艺过程产生的污水进入本园区内的污水处理系统处理后回用;蒸馏残液及不凝气进本园区焚烧单元无害化处理。

产品介绍

废矿物油再生工艺技术方案

1、技术优势

该工艺放弃了硫酸酸洗的工艺,采用高真空蒸馏加萃取精制工艺,该工艺完全符合中华人民共和国工业和信息部颁布的2015年第79号《废矿物油综合利用行业规范条件》的要求,属于节能、环保技术、安全成熟的工艺及设备;并且我公司在浙江绿晨环保科技有限公司建设的“3万吨废矿物油综合利用项目”是浙江家拿到润滑油销售许可的企业,并且可以开具润滑油销售增值税专票。该工艺设备操作简单可靠,而且单位产品能耗、物耗、污染物排放量优于国内同类企业的水平。润滑油成品符合质量检验标准SINOPEC010-87。

2、工艺说明

该处理过程分为预处理、原料脱轻、高真空精馏、萃取精制、溶剂回收单元、残渣焚烧六个工段。工艺过程产生的污水进入本园区内的污水处理系统处理后回用;蒸馏残液及不凝气进本园区焚烧单元化处理。

(1)预处理

废矿物油通过卸油平台输送至沉降罐,加入絮凝剂,升温至 80~85℃;该工艺段主要是将原料油中的杂质和部分水分分离出来;沉降完全分离后,水分和杂质经压滤机压滤后滤饼送至燃烧炉处理,滤液经隔油池回收油后送污水处理系统,油相经油泵至原料油沉降罐。

(2)原料脱轻

废矿物油由储罐泵入降膜蒸发器,与冷凝后的高温基础油换热,微量的内含水及少量的低温轻组分从原料油中脱除出来,废水送污水处理系统;脱水后的原料油与基础油汽换热提高温度后去脱轻塔;同时基础油汽冷凝为液体。脱水升温后的废矿物油与导热油炉来的导热油换热升温后,经减压蒸馏脱除沸点较低的轻组分,从而满足基础油的闪点要求,冷凝的轻组分送暂存罐储存。

(3)高真空精馏

脱轻塔底部物料送入级膜式蒸发器,在高真空(绝压 300Pa)条件下经熔盐炉来的高温熔盐加热后蒸发为基础油气与原料油二次换热回收热量。一次蒸发后的塔釜料送入第二级膜式蒸发器真空蒸发,基础油气与原料换热冷凝后的粗基础油与一次蒸发的粗基础油合并,后经水冷调整温度后送入萃取暂存罐。二级蒸发后的渣油冷却后送沥青暂存罐。

(4)萃取单元

粗基础油与萃取溶剂(复合溶剂)在多级萃取离心机逆流萃取。萃取后的基础油经导热油炉来的导热油加热到 150℃以上送入产品脱溶塔,在真空状态下蒸馏,塔顶物料冷凝后送至溶剂暂存罐重复使用,塔底基础油冷却后送产品储罐;萃取后的溶剂送溶剂回收塔回收溶剂。

(5)溶剂回收单元

萃取单元分离出的溶剂经导热油炉来的导热油加热后减压精馏,其蒸汽与前述分离出的溶剂换热后再经换热介质导热油降温冷凝为液体溶剂,然后调整温度后泵入溶剂暂存罐重新进入萃取单元;溶剂回收塔底物料再经膜式蒸发器回收溶剂后的渣油送入沥青暂存罐,最后送焚烧炉系统作为燃料使用。

(6)焚烧

各处储存、装卸过程中产生的废气及车间生产废气一并送入焚烧炉处理,焚烧后的烟气经处理达标后排放。工艺所产生的污水进入园区内污水处理系统处理后达标排放。

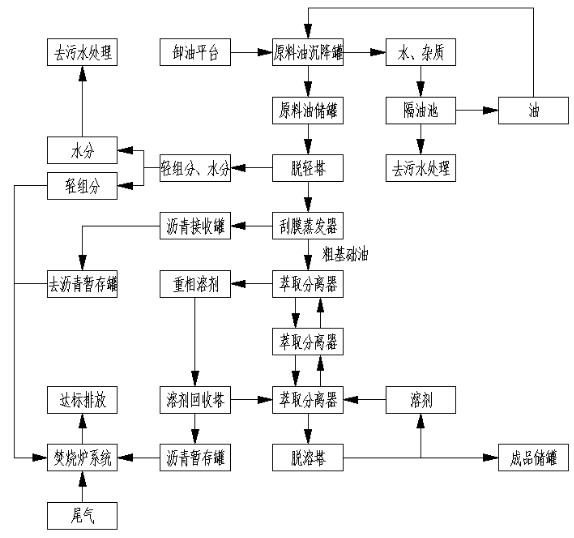

3、工艺流程图

图1 废矿物油再生基础油工艺流程图

4、主要原材料

本项目主要从事废矿物油回收再生资源综合利用,废矿物油主要来自本地区产生废弃润滑油的单位及矿物油污染物,项目实施后,每年生产所需的主要原辅料详见下表。

项目年生产主要原辅材料及能源消耗情况见表1-1。

表1-1 主要原辅材料及能源消耗表 吨原料

序号

名称

单位

数量

来源及组分

主要原辅材料

1

废矿物油

t

1

企业及汽修厂

2

溶剂

t

0.01

NMP

3

絮凝剂

t

0.01

水玻璃

4

NaOH

t

0.002

40%

5

氨水

t

0.006

20%

6

活性炭

t

0.002

粉末状

7

消石灰

t

0.0033

粉末状

5、产品主要技术指标和质量控制标准

成品质量检验标准SINOPEC010-87见表1-2。

表1 -2 成品质量检验标准

序号

检测项目

指标

100SN

200SN

300SN

1

闪点(开口)℃

≧185

210

220

2

倾点℃

≦-12

≦-12

≦-9

3

色度

≦1.5

≦2.0

≦3.0

4

粘度指数

mm2/s(40℃)

100

95

95

5

酸值mgKOH/g

≦0.02

≦0.02

≦0.03